近年來,隨著制造業(yè)對精細加工需求的提升,電主軸作為數(shù)控機床的核心執(zhí)行部件,其性能水平已成為影響整體加工質(zhì)量的重要因素。相比傳統(tǒng)傳動結(jié)構(gòu),電主軸在結(jié)構(gòu)設(shè)計、驅(qū)動響應(yīng)、動剛性與熱穩(wěn)定性等方面具備明顯優(yōu)勢,是推動數(shù)控加工精度提升的關(guān)鍵環(huán)節(jié)。

一、結(jié)構(gòu)一體化設(shè)計,減少誤差源

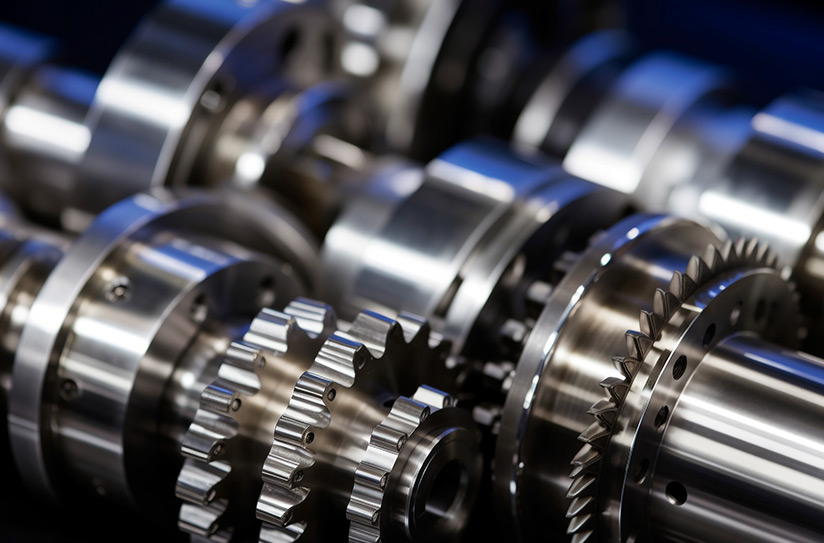

傳統(tǒng)機床主軸多采用皮帶或齒輪驅(qū)動結(jié)構(gòu),由于存在傳動環(huán)節(jié),可能帶來振動、間隙或彈性變形。

電主軸采用電機與主軸一體化設(shè)計,驅(qū)動扭矩直接作用于主軸,實現(xiàn)響應(yīng)快、傳動鏈短的效果。

這種集成式布局能夠:

降低機械誤差積累

減少傳動部件磨損帶來的精度衰減

提高運行穩(wěn)定性

因此,在高速加工、微細切削或鏡面加工領(lǐng)域,電主軸具備較高的適用性。

二、高速性能提升加工細致**

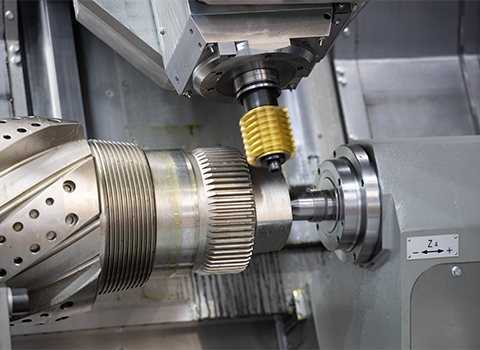

電主軸可實現(xiàn)較高的轉(zhuǎn)速輸出,有利于加工鋁合金、模具鋼、復(fù)合材料等材料時提升切削穩(wěn)定性。

高速運轉(zhuǎn)帶來更細膩的刀具軌跡,加工面質(zhì)量也隨之提升。

同時,在小刀具加工、高速雕銑和磨削場景中,電主軸能更好發(fā)揮效率優(yōu)勢,提高加工節(jié)拍與質(zhì)量一致性。

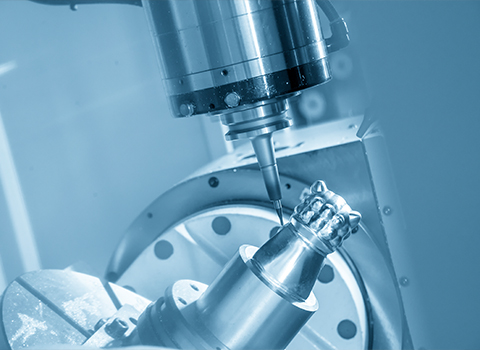

三、自動平衡與動剛性優(yōu)化減少振動干擾

加工振動是影響精度的重要因素。電主軸普遍采用:

這些設(shè)計可提升動剛性,降低振動引發(fā)的刀痕、尺寸偏差和刀具磨損。部分高端型號還配置在線平衡技術(shù),能夠在運行中對不平衡量進行動態(tài)校正,進一步提升連續(xù)加工穩(wěn)定性。

四、溫控管理降低熱誤差影響

熱變形是精度控制中的常見挑戰(zhàn)。

為改善溫升問題,現(xiàn)代電主軸通常配備油冷、冷卻通道或散熱循環(huán)設(shè)計,實現(xiàn)溫度調(diào)節(jié)。

溫控優(yōu)化能夠:

減少熱伸縮引起的位置誤差

穩(wěn)定軸承間隙

提升長時間加工中的尺寸一致性

智能溫控方案還可通過監(jiān)測主軸熱狀態(tài),實現(xiàn)預(yù)警與補償,支撐更穩(wěn)定的加工質(zhì)量。

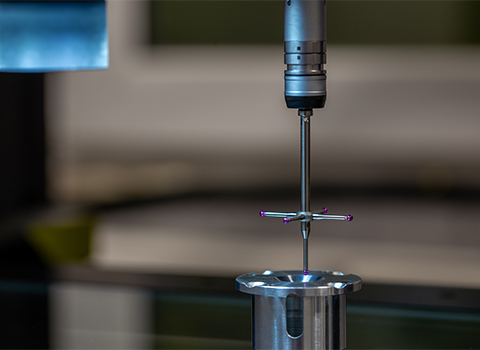

五、智能監(jiān)測系統(tǒng)助力狀態(tài)識別與維護決策

隨著智能制造發(fā)展,電主軸逐漸融入傳感監(jiān)測模塊,可實時采集:

這些數(shù)據(jù)可用于加工過程分析、故障預(yù)測與維護決策,避免精度異常擴大,從源頭保障機床狀態(tài)穩(wěn)定。這類技術(shù)使電主軸對生產(chǎn)精度的支撐,逐步從“硬件能力”延伸至“數(shù)字能力”。

六、適配加工工藝可實現(xiàn)進一步優(yōu)化

在實際使用中,電主軸不僅影響精度,其與刀具、夾具、數(shù)控系統(tǒng)及工藝規(guī)劃的匹配**,也決定最終加工效果。

合理配置如:

刀具材料與幾何角度

主軸轉(zhuǎn)速與進給配比

加工路徑優(yōu)化

能夠在電主軸性能基礎(chǔ)上進一步釋放加工潛力。

結(jié)語

電主軸提升數(shù)控機床加工精度的核心在于結(jié)構(gòu)優(yōu)化、動態(tài)性能、溫控能力及智能監(jiān)測水平的不斷進步。隨著數(shù)控設(shè)備向高效化、智能化方向發(fā)展,電主軸的技術(shù)提升不僅體現(xiàn)在硬件層面,更體現(xiàn)在系統(tǒng)化集成與數(shù)字化支持上。對制造企業(yè)而言,選擇高性能電主軸并結(jié)合合理工藝策略,將為穩(wěn)定加工質(zhì)量、提高產(chǎn)品一致性提供有效支撐。