在數控加工領域中,電主軸作為關鍵執行部件,其轉速表現直接影響加工穩定性與產品質量。然而,在實際生產中,部分設備會出現轉速忽高忽低、波動頻繁或響應遲滯等現象,這往往意味著主軸系統存在異常。了解導致轉速波動的常見原因,有助于快速定位問題并采取有效處理措施。

一、控制系統參數異常引發速度不穩

電主軸的速度輸出依賴于變頻器、伺服系統或數控控制器調節。如果控制參數設定不合理、信號干擾發生或反饋模塊輸出異常,都可能造成速度調節滯后或幅值波動。因此,確認系統參數是否匹配主軸特性,是排查的重要步驟之一。

二、電源質量波動影響驅動性能

電主軸驅動電機對電源波動較為敏感。若電壓不穩、斷續干擾或突然變化,驅動器輸出能力可能受影響,導致轉速不均。工廠供電系統不穩定、線路老化或外部電氣干擾,均可能引發此類問題。

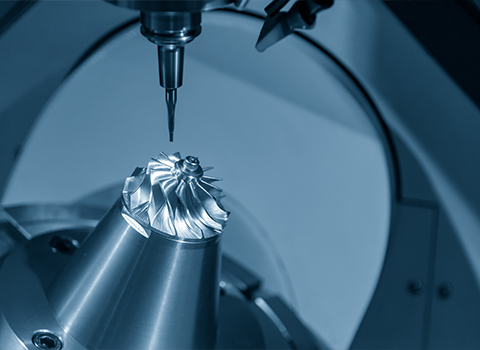

三、軸承磨損導致運行阻力變化

當軸承磨損、潤滑不良或預緊狀態變化時,主軸內部摩擦力增加,運行中阻力不均,可能造成轉速波動。輕微磨損可能表現為速度曲線輕微起伏,而嚴重磨損則可能伴隨振動、異響或溫升變化。

四、冷卻系統狀態不*導致熱影響

溫升會改變主軸間隙與摩擦條件,若冷卻循環不暢、油溫過高或散熱不平衡,主軸受熱膨脹可能發生變化,間接導致轉速輸出不穩定。因此,冷卻系統是否正常是診斷波動原因的重要方面。

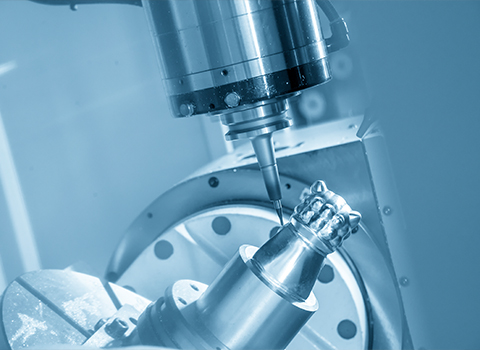

五、動態平衡異常或刀柄安裝不當

刀具、刀柄或夾持狀態不當可能使主軸偏心運行,產生周期性震動,從而間接影響速度穩定性。更換刀具后波動突然出現時,通常應檢查刀柄清潔度、裝夾精度與動態平衡情況。

六、驅動器內部故障或反饋信號漂移

伺服驅動器的反饋傳感器、測量模塊損壞或信號漂移,也可能導致控制系統無法準確識別速度狀態,使調節誤差放大。此類問題往往與電子器件老化、接插件氧化或軟件通信異常有關。

結語

電主軸轉速波動原因可能涉及控制系統、電源條件、機械結構、熱影響或驅動模塊等多個方面。企業在排查時,可結合振動監測、溫控分析、控制參數檢查以及刀具安裝驗證等方式綜合判斷。通過及時處理這些異常,不僅可改善加工一致性,也有助于保障設備長期運行質量。